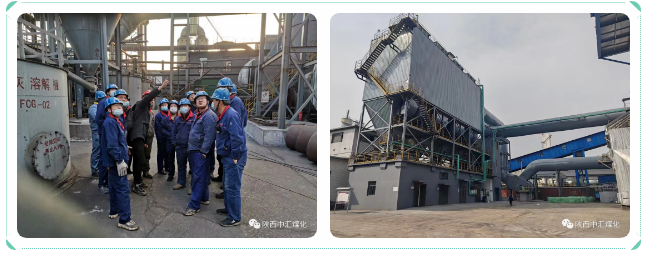

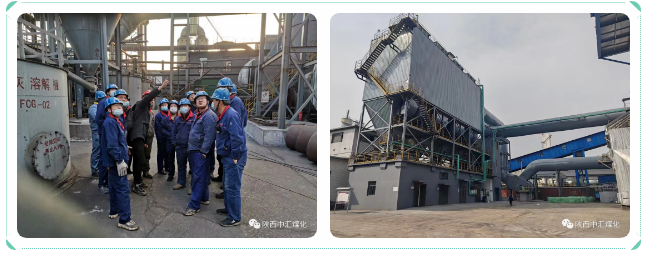

根据最新《炼焦炉大气污染物排放标准》(GB16171—2012)相关技术要求,以及关中地区重点行业大气污染物排放标准,执行标准为氮氧化物<150㎎/m³,二氧化硫<30㎎/m³,颗粒物<15㎎/m³。我们对原有余热锅炉设备系统及湿法脱硫工艺进行技术改造,增加脱硫除尘装置,新建电气室。结合现有焦炉烟气特点,该工艺运行采用焦炉烟道—原有SCR脱硝—原有余热锅炉—新建SDS钠基干法脱硫—新建布袋除尘器—新建风机机组—原有焦炉烟囱的工艺路线,保证脱硫除尘后烟气中的二氧化硫<30㎎/m³,粉尘浓度≤10㎎/m³。在该系统工艺流程中,余热锅炉出口烟气温度约150—200℃,烟气中SO2与管道内喷入的研磨后的碳酸氢钠干粉充分混合反应,生成Na2SO3和Na2SO4,脱硫后含尘烟气进入布袋除尘段,含尘烟气在除尘段通过布袋的过滤净化作用,使粉尘被拦截在滤袋表面,最后在清灰系统的作用下,粉尘被剥离并经输灰系统进入储灰仓后装袋外运。脱硫、除尘净化后的烟气通过新增引风机回原焦炉烟囱排放。该干法脱硫设施投运后与原湿法脱硫设施形成互备,从根本上解决了污防设施检修期间烟气直排现象,也杜绝了湿法脱硫烟气的白羽状况,指标控制稳定,操作调节优化,满足了环保要求,提升改造获得成功。在钠钙双碱湿法脱硫的生产运行状态下,如何切换为干法脱硫模式,为了这次工艺转换的顺利进行,焦化分厂领导进行了周密部署安排。成立了以生产副总程永强为总指挥的开工领导班子,其他成员进行了分工。要求脱硫工、中控工及班长等人员熟练绘制脱硫脱硝工艺流程图,尤其是关键设备、阀门等须明确标示并在现场确认无误,熟知其作用和运行原理。程永强现场坐镇指挥,协调焦炉停止加热,中控工、脱硫工配合切换烟气经过干法脱硫系统,废气回原焦炉烟囱,干法脱硫900千瓦引风机和湿法脱硫560千瓦引风机增减频率协调联动,直至整个切换过程平稳顺畅完成,焦炉恢复正常加热。总工牛青山就工艺运行和设计施工中的问题和承包公司进行沟通协调,分厂技术员何然飞就相关技术问题进行统一汇总,中控主管闫晓刚就系统工艺参数连锁设定等问题与厂家技术人员探讨,设备管理部部长王勇现场巡视设备运行和安装环节,副部长张智查看机械设备关键装置和动设备的运行情况,副部长冀英杰对电仪设备尤其风机的安全连锁反复确认,车间主任樊荣辉安排脱硫工各司其职,烟道闸门、脱硫塔进口、干法脱硫关键设备点位专人值守,保持联络畅通,令行禁止。片区机电仪班长秦威、屈仰杰、陈庆伟带领各自团队就切换运行过程中的问题记录整理用以进行针对性的整改。整个切换现场紧张有序,忙而不乱,对讲应答此起彼伏,闻令即动,配合密切。在符合工艺温度要求情况下,随着碳酸氢钠的下料、研磨、鼓入,烟气在线二氧化硫数据显示合格,氮氧化物、颗粒物等控制指标符合要求,从总指挥到现场的每一个操作人员,紧缩的眉头舒展开来,每个人脸上都绽露出会心的笑容。系统运行平稳而顺畅,可是现场的人员久久不愿散去,他们三个一群五个一伙围拢在一起攀谈着,比划着,对刚才的切换过程进行复盘总结。

干法脱硫系统顺利运行,分厂领导对湿法脱硫的检查清理工作又紧锣密鼓的安排进行。喷淋泵、再生泵、捕雾层、电除尘、喷淋喷头及各搅拌机、管道等进行检查清理,随时处于良好备用状态,以满足干法脱硫系统检修时的有序切换,确保排放合格达标。

相较于湿法脱硫工艺,干法脱硫工艺对环境更加友好,操作调节更加方便,系统运行更加平稳顺畅,对二氧化硫、颗粒物的控制更加可控易调。烟气脱硫系统的提标改造是生产工艺的一次提升,也是我们环保理念内化于心外化于形的具体体现,是绿水青山就是金山银山的客观践行。在科学发展绿色发展的进程中,在环境与发展的两大主题和谐共生平衡协调中,我们进取努力的信心从不止步,追求卓越的态度铿锵坚定。